オプティカルコーティング入門

本ページはレーザーオプティクスリソースガイドのセクション4.1, 4.2, 4.7です

オプティカルコーティング (光学薄膜) は、光学部品の透過や反射、或いは偏光特性を高めるために用いられます。例えば、未コートのガラス部品の各面では、入射光の約4%が反射されます。これにある反射防止コーティングが施されると、各面での反射率を0.1%未満まで減らすことができ、またある高反射率誘電体膜コーティングが施されれば、反射率を99.99%以上に増やすことができます。オプティカルコーティングは、酸化物や金属、或いは希土類といった材料の薄い層の組み合わせで構成されます。オプティカルコーティングの性能は、積層数やその層の厚さ、また各層間の屈折率差に依存します。本アプリケーションノートでは、オプティカルコーティングの理論や一般的なコーティングのタイプ、及びコーティングの製法を考察します。

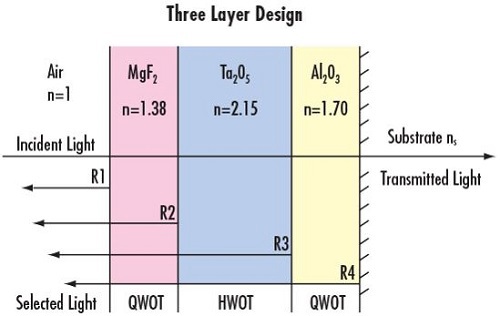

光学用の薄膜コーティングは、五酸化タンタル (Ta2O5) や酸化アルミニウム (Al2O3) といった誘電体や金属材料の薄膜層を交互に蒸着することで作られます。干渉を最大化もしくは最小化するため、各層の厚さはアプリケーションで用いられる光の波長の通常λ/4 (QWOT) もしくはλ/2 (HWOT) の光学膜厚にします。これらの薄膜が、高屈折率層と低屈折率層として交互に積層されることにより、必要となる光の干渉効果を作り出します (Figure 1)。

Figure 1: 3層BBARコーティング (広帯域ARコーティング) において、λ/4 (QWOT) とλ/2 (HWOT) の適切な組み合わせが、高透過率かつ低反射損失な結果を生み出す

オプティカルコーティングは、光学部品の性能を光の特定の入射角度や偏光状態 (p偏光やs偏光、或いはランダム偏光など) で高めるようにデザインされています。本来設計されたものとは異なる入射角度や偏光条件で使用すると、性能上大きな低下を招く結果になります。また極端に異なる角度や偏光状態で使用した場合は、コーティングが本来持つ機能が完全に失われる結果を招きます。

オプティカルコーティング理論

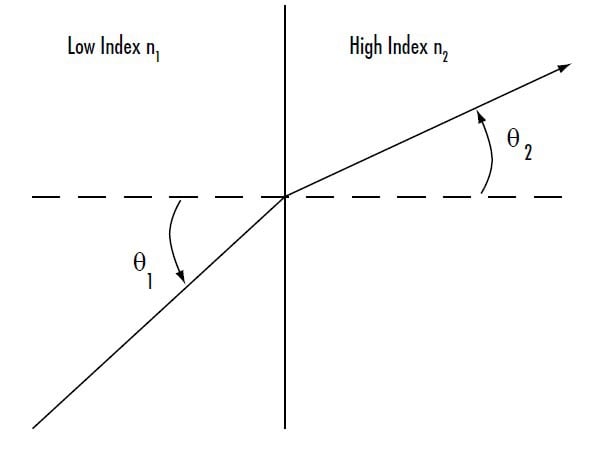

オプティカルコーティングを理解するためには、屈折と反射に関するフレネルの公式を理解しなければなりません。屈折は、波がある光学的媒質から別の媒質へ通過する時の波の伝搬方向の変化で、屈折に関するスネルの法則によってその方向が決まります。

n1は入射媒質の屈折率、θ1は入射光線の角度、n2は屈折/反射媒質の屈折率、そしてθ2 は屈折/反射光線の角度です (Figure 2)。

Figure 2: 低屈折率媒質から高屈折率媒質へ進む光は、法線 (破線で図示) に近づく方向に屈折する

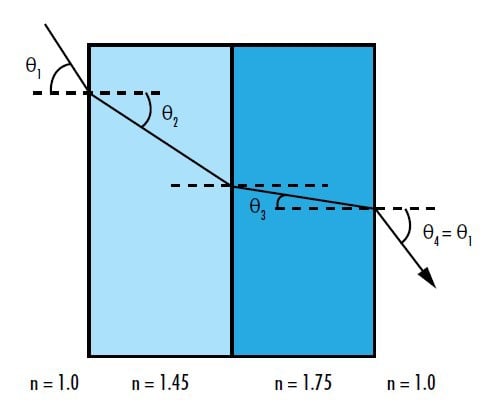

屈折率の異なる幾層もの平行平面から成る多層薄膜コーティングの場合、どの層においてもスネルの法則でその屈折角を説明することができます。薄膜内での光線の角度は、薄膜の積層順序や各層の位置に依存しません。なぜなら、スネルの法則は各層の境界面で適用されるからです (Figure 3)。

Figure 3: 光線の屈折角は、平行平面上の多層薄膜コーティング内のどの層でも、その層の積層順に関係なく、スネルの法則を用いて大きさを求めることができる

Figure 3の出射光線は、n1 = n4 になるため、入射光線と平行になります。曲面状にオプティカルコーティングが施された場合は、その曲率のために厳密には平行になりません。しかしながら、コーティングの薄さから、おおよその平行は引き続き成り立ちます1。

反射の法則は、面の法線を基準にした反射光線の角度を表します。その大きさは入射光線のそれと同じになりますが、面の法線を基準にしてその方向だけが反対になります。

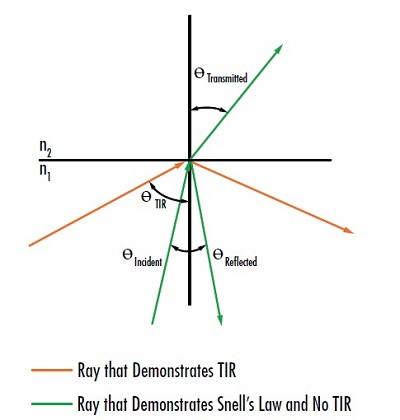

ある媒質からその屈折率よりも小さな屈折率の別の媒質に光線が入射する時、その入射角度が2つの屈折率の比率によって定義される臨界角 (θC) よりも大きい場合は、光が全反射し、全ての光線が反射することになります (Figure 4)。入射角が臨界角と全く同じになる時、その屈折角の大きさは90°になります2。

Figure 4: 入射角が臨界角(θc)以上の時に生じる全反射 (Total Internal Reflection; TIR) の図解

ここで、tp と ts はp偏光およびs偏光での透過率、rp と rs はp偏光およびs偏光での反射率、n1 と n2 は2つの光学的媒質の屈折率、θ1 は入射角、θ2 は透過または反射角です。光が垂直入射する時、θ1 とθ2 の大きさは0になり、その結果上記公式の余弦 (コサイン) 項が全て1となって、透過率と反射率の大きさは偏光状態に関係なく同じ大きさになります。これは、光が垂直入射した場合にはs偏光とp偏光に違いはないという点で直感的に理にかなっています。

反射は、光が入射する材料表面上の電子に当たって起こります。電子は光を吸収し、その後いくらかエネルギーを減少させてから光を再出射します。光沢のある高反射なミラー材料は、自由運動できる電子の数が多く、これが反射率の最大化と透過率の最小化を引き起こします。

コーティング技術

光学コーティングの蒸着には、真空蒸着法やプラズマスパッタリング法、イオンビームスパッタリング法 (IBS)、原子層堆積法 (ALD) を始めとするいくつかの技術が用いられます (Table 1)。

| 真空蒸着 | イオンアシスト蒸着 | プラズマスパッタリング | IBS | ALD | |

|

分光性能 |

低 |

中 |

高 |

高~極高 |

極高 |

| 膜の応力 | 低 | 中 | 高 | 極高 | 高 |

| 再現性 | 中 | 中 | 高 | 極高 | 極高 |

| 膜の堆積時間 | 遅 | 遅 | 遅~極遅 | 極遅 | 極遅 |

| 非平面形状対応力 | 良 | 良 | 普通 | 悪 | 最良 |

| 相対コスト | ¥ | ¥ | ¥¥ | ¥¥¥ | ¥¥¥ |

Table 1: コーティング技術の比較 (IAD: イオンアシスト蒸着、IBS: イオンビームスパッタリング、ALD: 原子層堆積)4

真空蒸着法

真空蒸着法は、真空チャンバー内の蒸着材料を熱衝撃か電子ビーム衝撃のどちらかを用いて蒸発させます。蒸発によって光学面上に付着・堆積した蒸着材料は、熱や真空圧、また基板ポジションや蒸着中の回転の正確な制御に よって、設計した膜厚通りの均質な光学コーティングになります。真空蒸着法は、本セクションに説明する他の蒸着法よりも大きなコーティングチャンバーに対応し、費用対効果も通常高くなります。比較的ソフトな性質の膜となるこの蒸着法は、不均一な膜か多孔質な膜となります。この不均一なコーティングは、周囲の水分 (湿気) を吸収してしまうことで、膜層の屈折率に変化を与え、性能の低下を引き起こすことがあります。蒸発は、蒸着工程において精密な制御が行えないため、イオンビームスパッタリングなどの他の技術ほどの精密な膜厚制御は望めません。しかしながら、この比較的ルーズなコーティングのメリットは、相対的に応力フリーである点です。真空蒸着 コーティングは、イオンビームを基板表面に直接照射するイオンビームアシスト蒸着 (IBAD or IAD) を用いることで、耐性を高めることができます。イオンビームアシスト蒸着は、基板に対する蒸着材料の密着度を向上させ、より緻密で強いコーティングを作り出します。しかしながら、より多くのストレスも持ち合わせます。

プラズマスパッタリング法

プラズマスパッタリング法は、一連の技術を組み合わせた蒸着法で、先進的プラズマスパッタリングとかマグネトロンスパッタリングとも呼ばれます。コンセプト的にプラズマ生成が一般に使われています。このプラズマ内のイオンが薄膜材料内で加速し、材料の粒子をはじき飛ばして対象光学面上にスパッタさせます。プラズマスパッタリングと呼ばれるどのタイプのスパッタ法も、それぞれに特徴があり、それぞれにメリット・デメリットが存在しますが、当社ではこれらのテクノロジーをひとまとめにしています。その理由は、動作的コンセプトに共通性が見いだされ、グループ内の相違点が本セクションに紹介した他のコーティング技術との違いよりも遥かに小さいためです。プラズマスパッタリング法は、価格と性能の点で真空蒸着法とイオンビームスパッタリング法の中間に位置します。

イオンビームスパッタリング法 (IBS)

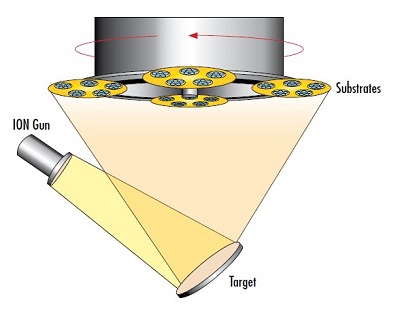

イオンビームスパッタリング法 (IBS法) は、高エネルギー電界を用いてイオンビームを加速させます (Figure 5)。この加速は、イオンに大きな運動エネルギー (~10-100 eV) を与え、蒸着材料に衝突してターゲットの粒子をはじき飛ばします (スパッタ)。はじき飛ばされた蒸着材料が、今度は光学面で衝突、付着し、緻密な膜を形成します5。真空蒸着の代わりにIBSコーティングを用いる主たるメリットは、個々のコーティング層の成膜率やエネルギー入力、そして酸化レベルが遥かに正確に監視・制御できる点です。このコントロールレベルは、コーティングバッチに高い再現性を与え、膜厚誤差を最小化し、設計上のスペクトルと位相のパラメーター通りのコーティング性能を一貫して作ります5。IBSコーティングは、他の蒸着技術を用いた成膜よりも遥かにスムーズで、99.99%を超える反射率と面粗さが基板そのものよりも少ないコーティングを特長とする「スーパーミラー」を生産できる唯一の蒸着技術です。IBSコーティングの緻密な成膜は、膜をロバストにしてその化学的耐性を向上させ、コーティングの寿命を伸ばし、過酷な環境に耐えられるようにします。IBS工程中に各層の屈折率を変えることもできるため、工程管理のレベルが更に改善されます5。その精密性と再現性の高さで知られるIBSは、高性能レーザーオプティクスのコーティングに考えられる第一の成膜技術です。IBSの欠点は、イオン化のサイクルタイムの長さから、他の方法と比較してコスト高になる点と、オプティクス内に発生する応力によって変形や光学的収差に繋がる可能性がある点です。

Figure 5: イオンビームスパッタリング (IBS) 中は、イオン銃からの高エネルギー電界がターゲットの粒子をはじき飛ばし、より多くのイオンを放ち、回転する基板上に緻密な薄膜を蒸着させる

原子層堆積法 (ALD法)

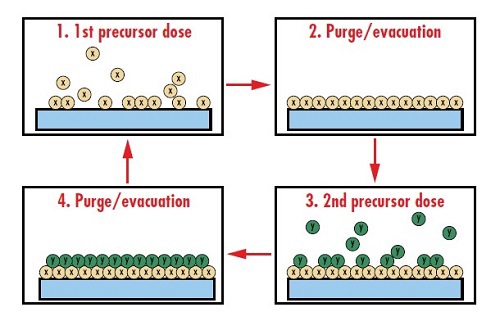

真空蒸着法とは違い、原子層蒸着法 (ALD法) の薄膜材料は、固体からの蒸発である必要はなく、ガスを利用しています。ガスを用いているにも関わらず、温度的には真空チャンバー内でも使用できます。ALD法では、プリカーサ (前駆体) を投入して原子層を一層ずつ堆積していくもので、各原子には自己制御性があります。この化学的デザインは、一層ずつ原子を堆積することができるため、面の形状が制限因子になることはありません。ALD法は、膜層の厚さやデザインに対する制御の次元でとりわけ優れますが、膜の堆積スピードの遅さからコスト高になるのが欠点です。しかしながら、ALD法に用いられるチャンバーは通常大きく、一回の蒸着工程で数多くの光学素子をコーティングすることができます。ALD法は見た目にも寛容です。つまり、他の蒸着方法ではコートするのが難しい普通ではない形状を持つオプティクスにもコーティングすることができます。

Figure 6: 原子層堆積法 (ALD法) 中、オプティクスを別々のガス状プリカーサに晒すことで個々の薄膜層が堆積される。その結果、オプティクスの面形状に関係なく、層の厚さの制御を高次元で行う

参考文献

- Willey, Ronald R. Field Guide to Optical Thin Films. SPIE Optical Engineering Press, 2006.

- Greivenkamp, John E. Field Guide to Geometrical Optics. SPIE Optical Engineering Press, 2004.

- Paschotta, Rüdiger. Encyclopedia of Laser Physics and Technology, RP Photonics, October 2017, www.rp-photonics.com/encyclopedia.html.

- Vandendriessche, Stefaan. “No One-Size-Fits-All Approach to Optical Coatings.” Photonics Spectra, Photonics Media, December 2016.

- “IBS Mirror Coatings for Highly Demanding Applications.” Photonics News, Laser Components Group, August 2016, www.lasercomponents.com/uk/news/ibs-mirror-coatings-for-highly-demanding-applications

前のセクション

前のセクション

もしくは 現地オフィス一覧をご覧ください

クイック見積りツール

商品コードを入力して開始しましょう

Copyright 2023, エドモンド・オプティクス・ジャパン株式会社

[東京オフィス] 〒113-0021 東京都文京区本駒込2-29-24 パシフィックスクエア千石 4F

[秋田工場] 〒012-0801 秋田県湯沢市岩崎字壇ノ上3番地