表面下損傷

本ページはレーザーオプティクスリソースガイドのセクション1.8です

どの光学部品も、それがどんなに注意深く製造されたものであっても、その表面下にはある程度の損傷、例えばクラックや残留応力、コンタミや空隙等が残ります1。こうした欠陥は、製造工程で生じるか、あるいは使用する材料の種類や品質に起因します。これにレーザーが照射されると、表面下損傷が吸収や散乱を増加させ、熱の発生やスループット低下を招きます。こうした性能の不規則性は、特にハイパワーレーザーを用いている時やシステムに大きな機械的負荷がかかっている時には、システム故障につながる可能性があります。

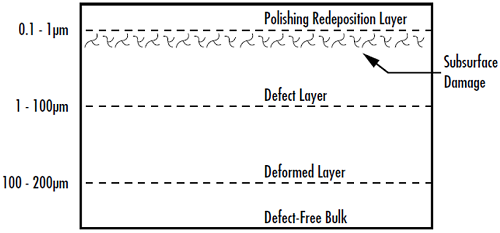

研削と研磨工程は、研磨再堆積層 (Polishing Redeposition Layer)、即ちベイルビー層下に0.1µmから数十ミクロン程度の表面下損傷が残ります。再堆積層は、細かい表面の傷を覆ってリフローする光学素子の最上層です2。再堆積層下の欠陥層(Defect Layer) には、表面下クラックや他の欠陥の多くが含まれ、一般的に光学部品表面下1~100µmにまで及びます。更にその下には、欠陥のないバルク層に変わる変形層 (Deformed Layer) が存在します (Figure 1)。

Figure 1: 製造工程で残留する表面下損傷3

不純物は、特別なレーザーグレードの研磨やクリーニング工程が用いられない限り、研磨中の再堆積層内に閉じ込められてしまうことがあります。より細かいグリットを用いて研磨を行うことで、表面下損傷の量を低減することはできますが、この損傷を完全に取り除くことはできません。細かいグリットを用いて研磨すると、光学部品の品質は向上しますが、その代わりに研磨作業に必要な時間は長くなり、結果としてコストアップを招きます。レーザーオプティクス向けに効果的な研磨工程は、深部の表面化損傷の除去を確実にするのに対し、効果的ではない工程の場合はベイルビー層下にある損傷を単に隠してしまうことになります。

参考文献

- Fine, Kevin R, et al. “OPTICS FABRICATION: Subsurface Damage Is Measured Nondestructively.” Laser Focus World, June 2006.

- Finch, G. Ingle. “The Beilby Layer on Non-Metals.” Nature, vol. 138, no. 3502, 1936, pp. 1010–1010., doi:10.1038/1381010a0.

- Collier, David, and Rod Schuster. “Superpolishing Deep-UV Optics.” Photonics Spectra, February 2005.

前のセクション

前のセクション

もしくは 現地オフィス一覧をご覧ください

クイック見積りツール

商品コードを入力して開始しましょう

Copyright 2023, エドモンド・オプティクス・ジャパン株式会社

[東京オフィス] 〒113-0021 東京都文京区本駒込2-29-24 パシフィックスクエア千石 4F

[秋田工場] 〒012-0801 秋田県湯沢市岩崎字壇ノ上3番地