ハイパワー用光学コーティングの複雑性

昨今の光学産業では、コーティングが施された精密光学素子を多く見かけます。コーティングは、ある波長に対する透過率や反射率を改善したり、偏光状態を変えたりするのに利用されます。最も一般的なコーティングの種類に、反射防止 (AR), 増反射 (ミラー), ビームスプリッター, そしてフィルター用があります。これらのコーティングに関する詳細な情報は、オプティカルコーティングへの手引きをご覧ください。

テクノロジーと産業の進化に伴い、光学システムの多くにハイパワーレーザー光源が使用されています。従来からある標準的なコーティング技術は、費用対効果が高く、再現可能な精度の高い結果を容易に実現できますが、標準コーティングの耐久性には限界があるのも事実で、特に高強度照射に晒された時にその問題が顕著に現れます。その結果、特殊なハイパワー用光学コーティングがしばし要求されます。ハイパワー用光学コーティングは、レンズやミラー、ウインドウ、フィルター、偏光板、ビームスプリッター、回折格子といった一連の光学素子に適用することができます。

ハイパワー光学システムに影響を与えるものを検討する時、普遍的なエネルギー閾値というのは存在しないことを前もって理解することはとても重要です。多くの光学メーカーは、最小エネルギーレベルに対して、経験に基づく予測値 (典型値)を公開していますが、レーザーに起因する破損閾値 (laser-induced damage threshold ; LIDT)の場合は、アプリケーションに大きく依存します。ハイパワー光学システムの場合、どんなコーティング面でも使用中に損傷が生じる可能性があると考えていくのが賢明です。

ハイパワー用光学コーティングの複雑性を理解するために、膜の重要性や製作方法、そして試験方法を考えてみます。各々を理解することで、アプリケーションに最も適したオプティクス製品の選定が可能になります。

ハイパワー用光学コーティングの重要性

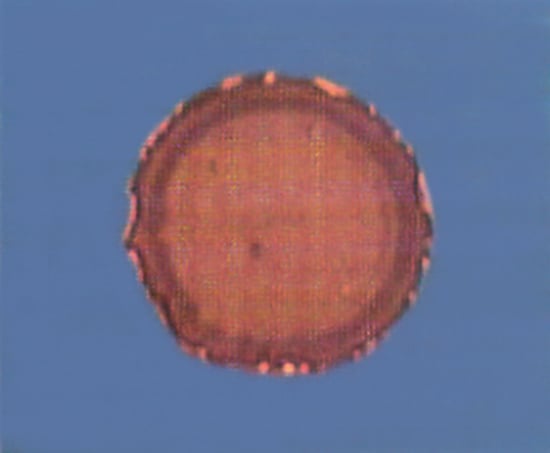

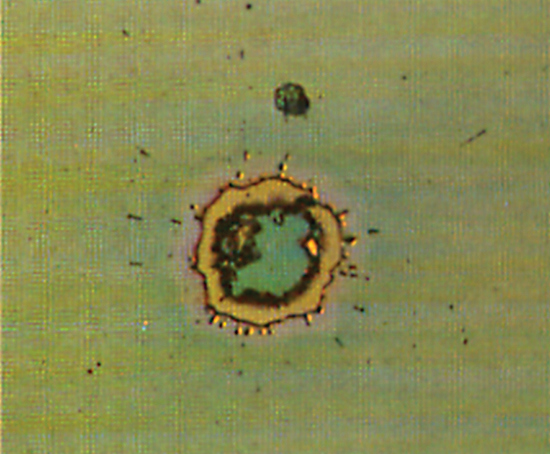

光学コーティングは、ハイパワーレーザーシステムが本来持つ性能に対し、一般的に制限因子となります。例えば、光学コーティングに最も共通して生じる欠陥に、コーティング内もしくはコーティングと基板/空気との境界面に存在する吸収因子から生じるものがあります。これらの吸収因子がレーザーエネルギーを吸収して熱が発生し、局所的な溶融や熱的ストレスを引き起こします。このメカニズムによる欠陥は通常破壊的です。比較的緩い工程管理やコーティング欠陥が原因で、低いLIDTで生じたコーティング損傷の実例をFigures 1a – 1dに紹介します。

これに対し、非破壊的なコーティング欠陥の一例に、コーティング内に存在する1~5μm 程度の酸化していない金属小瘤から生じるプラズマ燃焼があります。興味深いことに、あるコーティングメーカーでは、これらの欠陥小瘤を取り除くために、プラズマ燃焼を意図的に利用しています。

損傷の種類に関わらず、コーティング欠陥は、透過波面に取り返しのつかない悪い影響を与えます。システム性能にかなりの影響を与えることもあり、損傷した光学素子を交換する際にそれなりのコストもかかります。こうした理由から、システム設計者がハイパワー光源とコーティングの付いた光学素子をシステム内に組み合わせて用いる場合には特に注意が必要なことを理解することが極めて重要です。

Figure 1a: 比較的緩い工程管理により生じたコーティング欠陥 (λ=1064nm, パルス幅 = 20ns, エネルギー密度 = 11.77 J/cm2のレーザー光源使用時)

Figure 1b: 比較的緩い工程管理により生じたコーティング欠陥 (λ=1064nm, パルス幅 = 20ns, エネルギー密度 = 12.92 J/cm2のレーザー光源使用時)

Figure 1c: 比較的緩い工程管理により生じたコーティング欠陥 (λ=1064nm, パルス幅 = 20ns, エネルギー密度 = 14.3 J/cm2のレーザー光源使用時)

Figure 1d: コーティング欠陥により生じたコーティング損傷 (エネルギー密度 = 73.3 J/cm2のレーザー光源使用時)

ハイパワー用光学コーティングの製作

基板の準備

研磨や洗浄液からの有機や粒子状残留物がレーザーレーザーエネルギーを吸収し、潜在的な損傷因子になることがあります。そのため、基板とコーティングの境界面は、高い損傷閾値を実現するために大変重要なエリアです。結論として、ハイパワー用光学コーティングを製作するには、基板製造の初期段階から完成品包装の最終段階に至るまで、生産工程の全ての段階において厳密な管理が要求されます。光学素子をコーティング窯に入れる段階でも、素子の表面品質や基板品質および清潔度は保証されていなければなりません。

ハイパワー用光学コーティングを蒸着する対象基板は、高品質なものでなければなりません。屈折型や透過型のオプティクス製品の場合は特に重要で、使用する基板材料は、使用波長において本質的に極度の低吸収性を持たなければなりません。透過率を最大化するために、基板表面上の欠陥箇所は可能な限り少なくしなければなりません。これにより、レーザー照射時の潜在的な損傷因子を取り除くことができます。光学素子の表面品質の程度は、スクラッチ (キズ)とディグ (ブツ)の数字の連記で表現されます。ハイパワーレーザー用オプティクスの場合は、一般的に20-10ないし10-5以下の表面品質を持つ基板が用いられます。

基板自体も、表面下の欠陥がフリーの状態でなければなりません。これは、洗浄や蒸着工程前の適切なマシニングや研削、研磨加工を行うことで達成できます。まず、必要とする基板除去を全て行えるだけの十分な大きさのブランク材を用意することから始めます。次のマシニングの際、作業員が適切な機械工具や加工速度、クーラントフローを注意深く選定します。これにより、基板への応力や損傷を低減します。次の研削工程で徐々に細かく加工していき、最終的な面形状に近付けていきます。最後に、研磨工程において0.01 - 0.03mm程度の凸凹を取り除きます。研磨工程前の段階で引き起こされる表面下の欠陥は、研磨工程を経ることで取り除くことができます。

清潔度

清潔なコーティング窯と適切に選定された薄膜材料、及び良好な工程管理手順も必要不可欠です。蒸着工程後は、コーティング作業員はコンタミを注意深く管理していかなければなりません。コンタミは、損傷を誘発する吸収因子の形成につながる場合があるからです。そうした理由から、次の組立段階 (一般的に厳格なクリーンルーム環境下で行われる)では、洗浄手順に細心の注意を払うことも要求されます。

有機や粒子状残留物への注意は、コーティング作業員にとって大変現実的な問題で、洗浄工程を踏まえたコーティングの重要性を更に強調するものになります。クリーンルームの使用は、コートの付いた光学素子の洗浄後にコンタミが再び付着してしまうリスクを最小化する上で無くてはならないものです。大抵のコーティングメーカーは、最終洗浄工程での手拭き洗浄時に、シリコンを成分としないリントフリーのワイプを使用します。加えて、メタノールやイソプロパノール、アセトンといった極めて高純度の溶剤を洗浄液として使用します。超音波洗浄は、残留研磨液を除去するのに手拭き洗浄よりも効果的なため (失敗も少ない)、有益なツールになります。

様々な局面で行われる手拭き洗浄法の代表的なものに、界面活性剤洗浄とアンモニア溶液を使ったドラッグ-ワイプ法による複数回ワイプがあります。ドラッグ-ワイプ法は、とても高い剪断応力が発生するため、あらゆる残留コンタミを基板材料表面から取り除くことができます。

加工工具やコーティング窯の壁面自体からのコンタミが、コートする基板にコンタミを与えることもあります。例えば、逆気流現象は不効率な拡散ポンプを用いることで発生することがあり、有機物のコンタミを伴う結果となります。一方で、コーティング窯の壁面上に余計な物質が付いていて、蒸着工程前にどうしても取り除けない場合、それが細かく分かれて粒子物を放ち、光学素子上に付着することがあります。これを避けるには、壁面をホイルで覆い、余計な物質が付着し始めたらホイルを定期的に交換していくことで容易に防ぐことができます。

薄膜材料の選定

紫外 (UV)や可視/近赤外 (VIS-NIR)域といった電磁スペクトル内の特定波長域で機能するコーティングを製作する時、異なる薄膜材料が必要になります。薄膜材料は、ハイパワーの連続波照射やパルス波照射といったアプリケーションの違いによっても異なってきます。例えば、連続波 (CW)のレーザーは、光学コーティングに熱が発生し、溶融現象を引き起こすのに対し、短パルスレーザーは強い電界フィールドを発生させます。

残念なことに、コーティング設計者はハイパワーアプリケーションに適した薄膜材料の選択に制限を受けます。例えば、高反射率ミラーコーティングは、¼波長膜厚の高屈折率材料と同膜厚の低屈折率材料を交互に積層して作られます。材料の積層によるこのデザインは、コーティングのレーザーに起因する破損閾値 (LIDT)に大きな変化を与えます。例えば、½波長膜厚の低屈折率層をこのデザインに単純に加えることで、LIDTの値を劇的に増やすことができます。適切な低屈折率材料と高屈折率材料を選定する際、コーティング設計者はその低吸収性から、金属酸化物誘電体材料を好んで使いたがります。二酸化ケイ素 (SiO2) は、低屈折率材料に一般的に用いられる万能な材料です。これに対し、高屈折率材料層向けの材料の選定は容易ではありません - チタンやタンタル、ジルコニウム、ハフニウム、スカンジウム、ニオビウム等の酸化物が大抵の選択肢になります。

コーティングデザイン

LIDTの値は、コーティング層をある方法で操作することで、値を更に増やすことができます。電界強度分布を複数の層にわたって平均化することで、高電界が一部の層だけに集中するのを防ぐことができます。Figures 2a – 2bに、¼波長膜厚の誘電体積層内を通る電界強度 (electric-field intensity; EFI) 正規分布 (2乗値)を示します。EFIのピーク値は積層境界面の所で生じ、最大値は空気面に最も近い層で生じます。これらのEFI値は、全9層中空気に最も近い所にある4層の膜厚を適切に変えることで減らすことができます。これは、高電界強度の共鳴ピークを、各層の境界面から膜媒体内にシフトさせた効果によるものです。共鳴ピークが生じる場所が薄膜材料の層内に出来たことで、破損閾値を最大化することができます。

Figure 2a: 9層デザインでの各層に対するEFI値の比較

Figure 2b: 9層デザインでの各層に対するEFI値の比較 (EFIを低減するために膜厚を最適化した場合)

コーティング方法

標準的な光学コーティングを行う場合、コーティング作業員には3種類の蒸着方法から選択します。真空加熱蒸着とイオンビーム蒸着、そしてマグネトロンスパッタリング蒸着です。しかしながら、ハイパワー用光学コーティングの場合、この3つの蒸着方法全てが適切な訳ではありません。

真空加熱蒸着法は、昨今の光学産業内でハイパワー用光学コーティングを製作する際に最も一般的な方法で、エドモンド・オプティクスもその例外ではありません。イオンアシスト蒸着 (ion-assisted deposition; IAD)を用いた真空加熱蒸着法 (Figure 3)で膜の構造を強化すると、特性をバルク材料のそれに近付けることができます。またIADは、膜層の厚さをより正確に制御することを可能にします。これは、EFI値の低減にも繋がります。

Figure 3: イオンアシスト蒸着 (IAD)技術を使ったコーティング窯

イオンビーム蒸着法は、真空加熱蒸着 (IAD)の性能強化版として、或いはスパッタリング技術 (イオンビームスパッタリング (IBS))として薄膜コーティングの製作に広く用いられ、今日広く認識されてきています。IBSは先進的な蒸着法ですが、IBSが真空加熱蒸着法よりも高い損傷閾値の膜を作れるといったことを実証したものは今現在存在しません。

最先端の蒸着プロセスであるマグネトロンスパッタリング蒸着法は、性能要求のとても厳しいアプリケーションにのみ用いられます。例えば、プレート型無偏光ビームスプリッターは、s偏光とp偏光の光の分離を低偏光依存性のまま行うことから、この蒸着法を用いる候補となります。マグネトロンスパッタリング法は、従来からある光学素子には通常用いられません。なぜなら、ハイパワーアプリケーション用に最も適したある種の基板材料は、この蒸着法を用いてスパッタリングすることができないからです。加えて、他の蒸着法の方がマグネトロンスパッタリングよりも生産容量が通常高いため、1回の蒸着でより多くの枚数の基板を窯の中に入れることができます。

コーティング工程管理

ハイパワー用光学コーティングの膜の堆積には、製膜速度や基板温度、酸素分圧 (金属酸化物誘電体が含まれたデザインに使用)、膜厚較正、材料溶解、事前調整、電子銃スイープなど、数多くのパラメータが重要な役割を担います。管理が行き届いていな蒸着工程では、窯内部の各資源からスパッタが発生し、基板表面上や堆積するコーティング内に粒子状の凝縮物を生じさせます。この凝縮物は、潜在的な損傷欠陥因子となります。残念なことに、損傷閾値の高いコーティングに用いられるコーティング材料の一部は、膜をスムーズに堆積するのが難しい材料です。スイープ機能の付いた電子銃を適用したセッティングは、散乱が少なくレーザー耐力の高いコーティングを製膜するポイントになります。

製膜速度や基板温度、酸素分圧 (金属酸化物向け)は、成膜の化学量論を決定付け、膜蒸着における金属酸化作用に影響を与えます。必要とする金属酸化物や構造を有する均一な層を実現するためには、パラメータを最適化し、管理していく必要があります。

ハイパワー用反射防止 (AR)コーティングを作るには、必要な低反射率特性にするために、膜厚の精度が大変重要なファクターになります。ハイパワー用増反射 (ミラー用)コーティングの場合は、少しの膜厚の誤差に対して感度がさほど高くなく、比較的広帯域に機能する反射帯は、高屈折率層と低屈折率層間の屈折率の比で実現されます。但し深紫外 (DUV)用の増反射コーティングは例外で、このスペクトル域用に機能する膜材料の制限が相対的に狭い帯域の反射率特性を作ります。

ハイパワー用光学コーティングの試験

面粗さや光学濃度から環境試験まで、光学コーティングの品質を決定付ける様々な試験設備があります。しかしながら、本稿ではその目的から、レーザー損傷に対する耐久性をテストする2つの試験方法だけを取り上げます。損傷閾値テストと耐久性証明です。

- 損傷閾値テスト (欠陥が生じるまで行う試験) – 光学コーティング面をレーザーで照射し、膜に損傷が見つかるまで出力を上げていく試験。コーティング欠陥の実例はFigures 1a - 1dを参照。

- 耐久性証明 – 事前に決められた条件やその組み合わせを元に実施される試験。パルスレートやパルス時間、パルスショット数や放射照度、ビーム径などを条件に設定。顧客やコーティングメーカーによって規定された条件に一致、或いは超えるかのみを検査の合格基準にする。

コーティングの欠陥因子

コーティング作業員は、ハイパワー用光学コーティングをテストする際、数多くの試験パラメータを変えながらその効果を注意深く検証しています。そのため、コーティング作業員にとってはこれらのパラメータを同一にすることが、レーザーによる損傷を防ぐために重要になります。以下に紹介するパラメータは、光学コーティングのLIDT値に影響を及ぼすことのあるパラメータの一部です。

- ビーム特性:

- パルス持続時間 - レーザーの1パルス当たりの長さ (通常はナノ秒オーダー)。なおこの長さは、矩形状のパルスに対する長さではなく、半値全幅 (FWHM)として規定される。LIDT値は、パルス持続時間が増えると、指数関数的に減少する。

- パルス形状 – レーザーパルスの時間的な波形 (矩形波、三角波、ガウシアンなど)。ある研究では、パルス形状の違いが光学的損傷に影響を与えるとしている。例えば、矩形波パルスは、同じ半地全幅 (FWHM)を持つガウシアンビーム照射の約80%の長さでコーティング損傷が生じるとしている。

- ビーム特性:

- 発振モード – 電磁波 (TEM)のパターン。マルチモード発振のレーザーではシングルモード発振のレーザーよりもLIDT値がかなり低くなる。

- 波長 - レーザー光源の波長。波長が短くなると、LIDT値が減少する。

- 強度分布 – ビームのエネルギー強度の空間的分布 (ガウシアン分布を持つレーザーが、市場での流通性の多さからほぼ全ての試験に用いられる)。

- 入射角度 – 照射対象の面に対して垂直に入射する状態から角度的にそれる場合の角度。入射角度が増えると、表面反射量が増えるため、LIDT値も高くなる。

- スポットサイズ – コーティング面上でのビームのサイズ。この寸法は、1/e2強度におけるビーム直径で規定される。ここで、eは最大強度値を表す。

システム設計者が、パワーの強い光源の照射に対する光学コーティングの影響に関心を持つことは大変重要なことです。低出力の商用レーザーで問題になることは通常ありませんが、光学やイメージング、或いはフォトニクス産業に用いられる高出力レーザーは、吸収因子やプラズマ燃焼を原因とするコーティング損傷に繋がる恐れがあります。コーティング設計者や光学メーカーは、こうした損傷を防ぐために、適切なコーティング材料を慎重に選び、蒸着環境を清潔に保ち、規定したエネルギー閾値で対象光学素子を試験することで対策を施していかなければなりません。

参考文献

- Berman, Joann, and David B. Valentine. "Fabrication and Testing of Laser Optics: An Overview." SPIE Proceedings Vol. 607: Optical Component Specifications for Laser-Based Systems and Other Modern Optical Systems, July 14, 1986, 46-55.

- Blackman, Greg. "The Key to Coatings." ElectroOptics.com. December/January 2009/2010. Accessed April 26, 2011. http://www.electrooptics.com/features/feature.php?feature_id=132.

- Carr, C. W., J. B. Trenholme, and M. L. Spaeth. "Effect of Temporal Pulse Shape on Optical Damage." Applied Physics Letters 90, no. 4 (January 25, 2007).

- Czajkowski, Amber. "Design and Development of Non-Polarizing Beam Splitters to Promote Efficient Manufacturing." Thesis, University of Arizona, 2009.

- Czajkowski, Amber. "Optical Coating Technology and Applications: Past and Present to Future." Photonik International, January 2010, 10-13.

- Guenther, K. H., T. W. Humphreys, J. Balmer, J. R. Bettis, E. Casparis, J. Ebert, M. Eichner, A. H. Guenther, E. Kiesel, R. Kuehnel, D. Milam, W. Ryseck, S. C. Seitel, A. F. Stewart, H. Weber, G. R. Wirtenson, and R. M. Wood. "1.06-um Laser Damage of Thin Film Optical Coatings: A Round-robin Experiment Involving Various Pulse Lengths and Beam Diameters."Selected Papers on Characterization of Optical Coatings MS63 (November 1, 1992): 405-14.

- Kozlowski, M. R., C. R. Wolfe, M. C. Staggs, and J. H. Campbell. "Large Area Laser Conditioning of Dielectric Thin Film Mirrors." SPIE Proceedings Vol. 1438: Laser-Induced Damage in Optical Materials: 1989, November 1, 1990, 376-92.

- Macmillan, Iain. "Creating High-Power Optical Coatings Is Complex." Laser Focus World. May 1, 2002. Accessed April 23, 2011. http://www.laserfocusworld.com/articles/print/volume-38/issue-5/features/optical-coatings/creating-high-power-optical-coatings-is-complex.html.

- Macmillan, Iain, and Martin Weinacht. "Creating Complex Coatings." Optik & Photonik 5, no. 2 (February 4, 2011): 50-52.

- Manenkov, Alexander A., and Vladimir S. Nechitailo. "Physics of Multishot Laser Damage to Optical Materials." SPIE Proceedings Vol. 1441: Laser-Induced Damage in Optical Materials, June 1, 1991, 392-405.

もしくは 現地オフィス一覧をご覧ください

クイック見積りツール

商品コードを入力して開始しましょう

Copyright 2023, エドモンド・オプティクス・ジャパン株式会社

[東京オフィス] 〒113-0021 東京都文京区本駒込2-29-24 パシフィックスクエア千石 4F

[秋田工場] 〒012-0801 秋田県湯沢市岩崎字壇ノ上3番地