ダイヤモンド切削した非軸放物面ミラーの面粗さ

シングルポイント・ダイヤモンド切削加工は、非軸放物面ミラーや非軸楕円面ミラー、或いは金属材料を用いた他の高精度光学部品を生産するのに用いられる製造技術の一つです。どの光学製造技術のゴールも、理論的な面形状から逸脱することのない理想面を作り出すことですが、ダイヤモンド切削技術は、他の製造技術と同様、理想面になることを妨げる製造誤差が起こりえます。こうした面形状の誤差は、一般に振動数成分による、厳密には低、中、高の空間周波数誤差に分類されます。

空間周波数誤差

低空間周波数誤差は、表面形状、イレギュラリティ、ゼルニケ多項式などの条件で記述され、入射波面を対象光学素子の面形状プロファイルに近い波面に変形させます。中空間周波数誤差やリップルは、面上の材料の除去や整形を行うツール (工具) により一般に引き起こされます。中空間周波数誤差は、表面を変える際に用いられるツールのステップ距離とおおよそ同じ間隔の周期で起こり、画質に負の影響を与えることがあります。

高空間周波数誤差、或いは面粗さと表現されることもよくありますが、はオングストローム (Å) を単位に用いたRMSで測定され、意図しない光の散乱を生じさせる傾向があります。この誤差が大きくなるほど、潜在的な散乱角度が広くなります。この散乱の形態は波長に依存し、入射する光の波長が短くなると散乱角度は増加します。

金属加工工程において、面粗さはしばしば部品の光沢性と関連付けられます。面が粗い部品は、くすんだり、曇る状態が見受けられ、かなり粗い場合は、大きな割合の光が意図した目標に届かないことになります。粗い面が集光光学素子に用いられると、像のMTFは全体的に低下します。またスループットの全体的な低下にもつながります。

ダイヤモンド切削

ダイヤモンド切削した光学部品は、伝統的な光学部品の製造方法と異なる研磨法で加工されます。ダイヤモンド切削は、ガラスや金属をユニークで精密な球面形状以外の形状に加工することができますが、面粗さの点では劣る可能性があります。もし設計やダイヤモンド切削の工程で対策を施さないと、数百オングストローム (Å) の面粗さになる可能性があります。高周波数領域は波長に依存し、数百Åの面粗さは可視光アプリケーションには不適かもしれませんが、赤外 (IR) で用いられるシステムではさほど気にならなくなります。光学素子を注意深く設計し、熟練したダイヤモンド切削で加工されると、100Å未満の面粗さを実現することが可能です。面粗さを低く抑えることで、可視光スペクトルにおける散乱を最小化することができます。もし可視光短波長側や紫外 (UV) で使用するアプリケーションの場合は、100Åでも無視できないレベルの散乱となるかもしれません。この時、最高次元の精密ダイヤモンド切削加工が実施されれば、50Å以下の面粗さも可能で、ニッケルプレーティングをその面に施すことで更なる改善も可能です。研磨加工したガラスは、20-50Åの面粗さであれば一般的に許容されます。

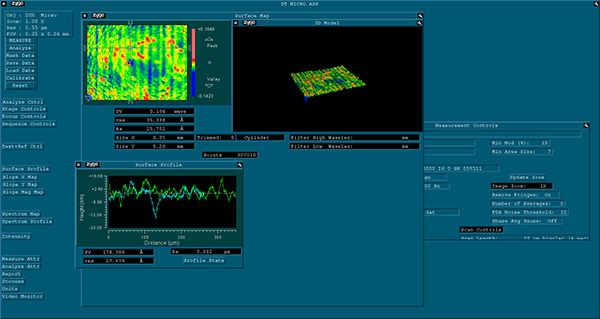

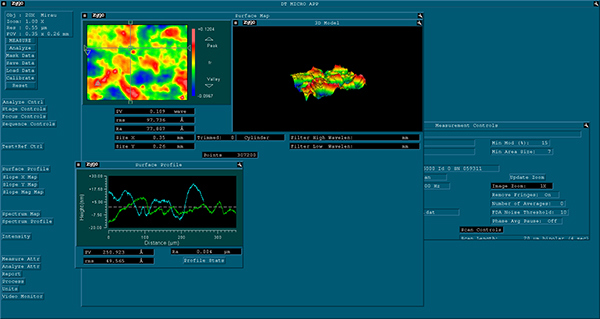

Figure 1 と Figure 2 は、50Å未満と100Åの面粗さを持つ光学面間の違いを表します。100Å近くの面粗さでダイヤモンド切削された面の場合 (Figure 2)、面の形状測定結果は高周波数ノイズで支配されます。これだと、要求の厳しいアプリケーションの多くで規定されるべき中周波数領域での確認や管理はほぼ不可能な状態です。Figure 1では面粗さが十分に低いため、切削加工で残った中周波数領域での周期的誤差を確認することができます。

Figure 1: <50Å RMSの表面粗さの表面マッピング

Figure 2: <100 Å RMSの表面粗さの表面マッピング

エドモンド・オプティクスの経験豊富な光学設計とダイヤモンド切削スタッフは、ダイヤモンド切削により生じる面粗さや他の誤差を最小化することができます。ダイヤモンド切削加工した当社標準のミラー製品群の他、特注のサイズや形状、様々な金属膜ミラー用コーティングを始めとする特注ソリューションにも対応いたします。専門家と話すために今すぐご連絡いただくか、見積りをご依頼ください。

もしくは 現地オフィス一覧をご覧ください

クイック見積りツール

商品コードを入力して開始しましょう

Copyright 2023, エドモンド・オプティクス・ジャパン株式会社

[東京オフィス] 〒113-0021 東京都文京区本駒込2-29-24 パシフィックスクエア千石 4F

[秋田工場] 〒012-0801 秋田県湯沢市岩崎字壇ノ上3番地

The FUTURE Depends On Optics®