表面品質の規格を理解する

本ページはレーザーオプティクスリソースガイドのセクション9.1, 9.2です

光学部品の表面品質は、製造あるいは取り扱い工程中に生じるキズ (スクラッチ) やブツ (ディグ) などの表面上の欠陥の評価で表されます。表面品質は、イメージングアプリケーションよりもレーザーアプリケションでより重要になります。なぜなら、表面欠陥がレーザー誘起損傷を引き起こす主要箇所になるからです。UV波長で用いられるオプティクスは、可視やIRシステムで用いられるそれよりも厳しい表面品質が求められます。なぜなら、波長が短くなると散乱の量がより大きくなるためです。表面品質の規定には、米国軍用規格のMIL-PRF-13830BやISO 10110といったいくつかの標準規格があります。

米国規格 MIL-PRF-13830B

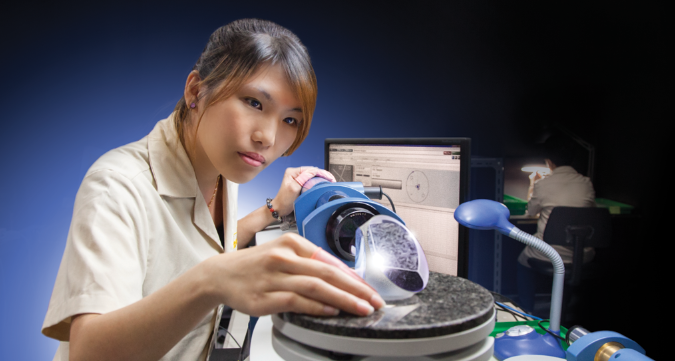

米国軍用規格MIL-PRF-13830B は、“キズ (scratch) とブツ (dig) ”という2つの数字の連記で表わされ、既に規定された校正済み基準に基づいてキズとブツの各々の大きさを評価します1。キズナンバーは、10, 20, 40, 60, 80 といった恣意的な数字の一つで決定され、10から80に数字が上がっていくに従い、キズ見本の明るさが増していきます。校正済み基準上のキズ見本は正確に定量計測されたものではなく、同基準の明るさと検査対象部品の明るさを目視比較し、最も近い場所のキズナンバーで規定されます。この検査は、規定された暗視野照明条件下で行われますが、主観的な目視検査であるため、検査員毎に異なる判定結果になることがあります (Figure 1)。

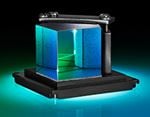

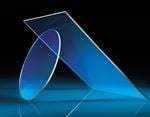

Figure 1: MIL-PRF-13830Bは、40Wの白熱ランプまたは15Wの昼光色蛍光ランプ下での目視検査を規定する

これに対してブツナンバーは定量化可能なスペックとなり、ブツナンバーの1/100の大きさをミリメートルで表わし、その最大直径が定量化できます。具体的に、0.4mm径の最大ブツサイズを持った部品は40のブツナンバーで表わされ、0.2mm径の最大ブツサイズを持った部品は20のディグナンバー、といったように表わされます (Figure 2)。

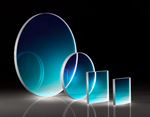

Figure 2: MIL-PRF-13830Bは、 キズ (スクラッチ) やブツ (ディグ) の大きさを校正済み基準と目視比較することで、オプティクスの表面品質を特性化する

キズとブツが一旦決定されると、許容可能な欠陥の上限数は次にあげた規則によって決定されます:

キズ (Scratch)

規定したキズナンバーを持つ全てのキズの長さの合算 $ \small{ \left( L_i \right)} $ が光学部品の直径の1/4を超えないこと。なお円形ではない光学部品の場合は、その形状に等しい大きさの円形の直径をベースとすること。

ブツ (Dig)

Digs are pits in the surface of the optic, bubbles, or inclusions. The sum of the dig numbers $ \small{\left( N_i \right)} $ shall not exceed two times the maximum dig specification $ \small{\left( D \right) }$.

There shall be only one maximum sized dig per 20mm of diameter. Thus, if two maximum-sized digs are separated by less than 20mm, the part will not meet the specification. Additionally, all digs with a 10 specification shall be separated by at least 1mm. Digs less than 2.5µm in diameter should be ignored.

表面品質10-5で規定した100mm径の光学部品の場合、上に説明した規則により、10のキズナンバーの欠陥がいくつかあっても良いことになりますが、その長さの合算は25mm未満でなければなりません。また、0.05mmの最大ブツサイズ (5のブツナンバー) は5個まで許容されます。

40-20のキズ-ブツ規格は、多くの光学アプリケーションで標準品質と広く考えられます。精密レーザーアプリケーションでは一般的に20-10のキズ–ブツ規格が要求されるのに対し、キャビティー内レーザーオプティクスなど要求の最も厳しいレーザーアプリケーションには10-5のキズ–ブツ規格が通常要求されます。表面欠陥が性能に及ぼす影響は波長に依存するので、UVレーザーアプリケーションでは10-5の表面品質が多く要求されます。10-5を持つオプティクスを波長10.6µmのCO2レーザーに用いるのはオーバースペックであり、必要以上に高価な投資になります。

ISO 10110-7 Part 7: 表面欠陥

MIL-PRF-13830Bの目視検査は費用も時間もさほどかかりませんが、主観的検査のため、検査精度に欠けます。ISO 10110-7は、表面品質を物理的サイズと与えられた部品エリア内での発生頻度をもとに特定するより定量的なアプローチです(Figure 3)。この方法はMIL-PRF-13830Bよりも正確ですが、ISO 10110-7はより長い検査時間を要するため、よりコストがかかります。 表面の小さな欠陥を目視するのに高倍率顕微鏡が必要となり、観察可能な一回当たりの視野サイズも小さくなるため、サンプル全体を観察するのに複数回の検査が必要となり、検査時間は更に長くなります。

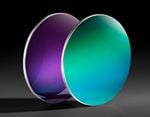

Figure 3: MIL-PRF-13830Bは被検対象のオプティクスに目視検査のみを要求するが、ISO 10110-7は微分干渉 (DIC) 顕微鏡法などの技法を用いた寸法的分析を要求する

ISO 10110-7は、キズとブツを区別せずに、代わりに双方を単純に表面欠陥として取り扱います2。ISO 10110-7では、キズナンバーやブツナンバーではなく、許容される欠陥の数 $ \left( \small{N_g} \right) $ と、許容される最大欠陥エリアの平方根に等しいグレードナンバー $ \left( \small{A_g} \right) $によって規定されます (Figure 4)。

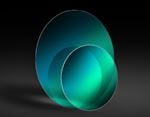

Figure 4: ISO 10110-7は、$ \small{N_g} $を用いて許容可能な欠陥の数を制限し、グレードナンバー $ \small{A_g} $を用いて欠陥の最大サイズを制限する

ISOによる光学部品の表面品質は、図面上に 「5/$ \small{N_g} $ x $ \small{A_g} $」 として表現されます。欠陥によって不明瞭となる全エリアは、次式により与えられます:

ISO 10110-7は、「寸法的」方法として$ \small{N_g} $と$ \small{A_g} $を用いて表面品質を規定することを言及していますが、ISO図面には、MIL-PRF-13830Bと同一の「目視的」方法による表面品質が示されていることもあります。ISO図面上の“5/60-40”は、MIL-PRF-13830Bに準じた図面上の“60-40”と同じ意味になります。「寸法的」方法と「目視的」方法の両方が規定されることのメリットは、図面上に全ての規格が網羅されるため、ISO図面の補足の欠如なく、アプリケーションの大半に向けより便利で費用対効果の良いMIL-PRF-13830Bの表面品質規格が使えるという点です。この時、他方の「寸法的」方法は、表面品質が最重要視される高精度なアプリケーションに対して用いることができます。

Learn About Other Optical Specifications and

Manufacturing Tolerances

Learn About Metrology at Edmund Optics®

参考文献

- U.S. Military Performance Specification. (1997). General specification governing the manufacturing, assembly, and inspection of Optical Components for Fire Control Instruments (Mil-PRF-13830B).

- International Organization for Standardization. (2017). Optics and photonics -- Preparation of drawings for optical elements and systems -- Part 7: Surface imperfections (ISO 10110-7:2017).

前のセクション

前のセクション

もしくは 現地オフィス一覧をご覧ください

クイック見積りツール

商品コードを入力して開始しましょう

Copyright 2023, エドモンド・オプティクス・ジャパン株式会社

[東京オフィス] 〒113-0021 東京都文京区本駒込2-29-24 パシフィックスクエア千石 4F

[秋田工場] 〒012-0801 秋田県湯沢市岩崎字壇ノ上3番地